【大根おろし】

1)加工用施設外観

2021年3月に完成した農産物処理加工施設

HACCPに準じた衛生管理を行っております。

2)原材料

主に自社で生産した原料を使用します。

3)原料冷蔵庫

温度管理と合わせて、加湿器により湿度管理も行うことで、鮮度を保持した原料の保管が可能です。

4)皮むき、半割

専用の皮むき機で大根の皮を剥きます。

最大1,400本/hの能力で、20枚(20面)の刃で剥くため、ロスが少なく残さも減らすことが出来ます。

皮を剥いた原料は、すべて2つに半割し、内部障害が無いか、剥き残しが無いかを1本1本チェックします。

5)次亜殺菌槽浸漬

食中毒の原因となる大腸菌や一般生菌を殺菌処理します。

6)原料最終チェック

殺菌した大根を水ですすいだ後、最終チェックをしながら、コンテナに移し替えていきます。

7)すりおろし

下処理室から加工室に移動し、いよいよ大根のすりおろしを行います。

最大1,000kg/h、すりおろしの粗さも変えることが出来ます。(鬼おろし等)

8)定量充填包装

すりおろした大根は、撹拌しながらポンプで自動包装機に送られ、フィルムに充填されます。

1袋500gが定番となっておりますが、少量、大容量パックも製造可能です。

出来上がった製品は、金属探知機へと送られますが、ここで目視による異物、袋破れが無いかの検査が行われます。

9)計量、異物検査

金属が探知された製品、重量エラーの製品は、自動で下に落とされる仕組みとなっております。

金属探知機と合わせて、重量不足が無いか、ウェイトチェッカーにて検査し、数量の管理もモニターで行います。

10)凍結処理

検査を通過した製品は、専用の容器に並べ、凍結の工程へと送られます。

国内でも数台しかない連続式液体凍結機を使用します。

-30℃でも凍結しないアルコールの特性を活かし、その中に浸すことで、わずか30分で芯まで完全に凍結します。

連続式のため、最大800kg/hの凍結が可能です。

11)冷凍保管

大根おろしの品質は、凍結時間の短さに比例します。

30分で凍結した大根おろしは、白く美しく、実際に解凍して食べた時に、離水(ドリップ)が少なく、すりおろし直後の大根の風味がします。

凍結させた製品は、箱詰めし、冷凍庫で保管されます。

30坪の冷凍庫では、最大50トンの製品保管が可能です。

【切り干し大根】

1)~3)は大根おろしに同じ

4)皮むき、トリミング、定寸切

専用の皮むき機で大根の皮を剥き、機械から出てきた大根を1本1本チェックし、大根の皮が残っていた場合は手作業で皮を剥いていきます。

トリミングまで終えた大根は、一定の長さに切ってスライス機に入れる準備をします。

5)スライス

定寸切した大根を専用機械でスライスしていきます。

スライスした原料は、この後、脱水機にて水分を飛ばします。

6)敷き並べ

脱水した原料を、専用の容器に均等に敷き並べていきます。

異物や異変が無いか、チェックを行います。

7)乾燥

敷き並べた原料は、乾燥機に収納し、セットが完了したら、いよいよ乾燥スタートです。

弊社の乾燥機は、100%電気乾燥となっており、燃料による製品汚染の心配が無いことが特徴です。

8)乾燥後

12~15時間かけて、じっくり乾燥することで、品質の良い切干し大根が出来上がります。

9)取り込み

出来上がった製品を取り込みます。

専用の容器に移して保管します。

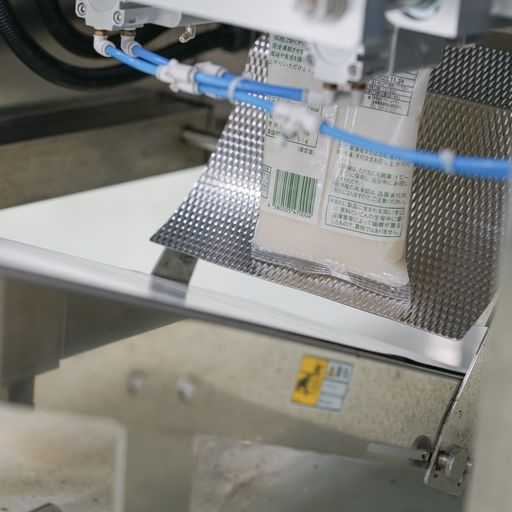

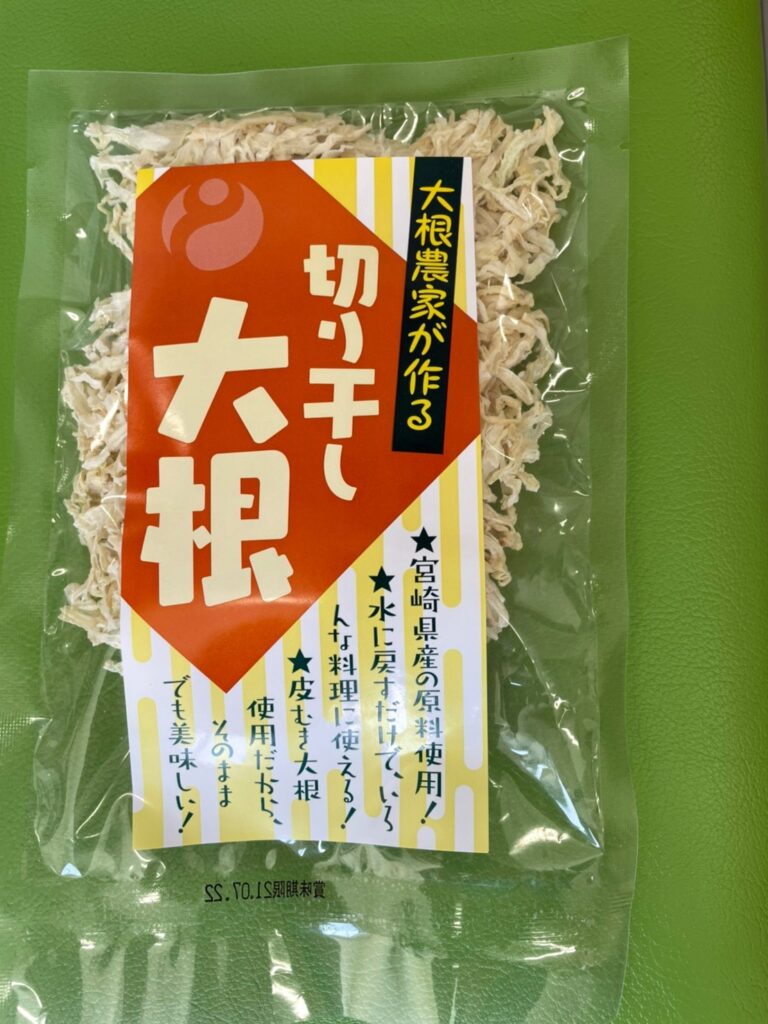

10)袋詰め

業務用1kgや、市販用50gなどに袋詰して出荷いたします。

こちらは50gの小袋詰めした商品です。

【冷凍焼き芋】

自社生産し、貯蔵したサツマイモを焼いて冷凍させた「冷凍焼き芋」も取り扱いしております。

ネット販売 やふるさと納税の返礼品として人気がございます。